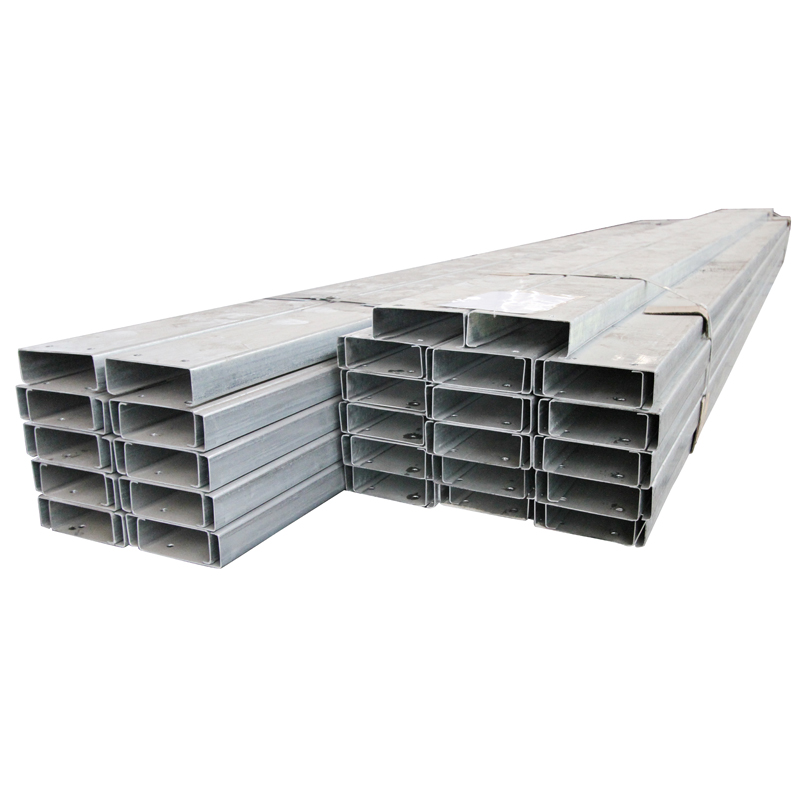

Čelični S - Korizontalni strukturni članovi koji podržavaju krovne i zidne obloge u industrijskim, komercijalnim i stambenim zgradama - presudni su za raspodjelu opterećenja i strukturne stabilnosti. Međutim, njihova izloženost vlazi, UV zračenju, industrijskim kemikalijama i fluktuacijama temperature čini koroziju trajnom prijetnjom. Prema međunarodnoj studiji NACE 2024. godine, korozija košta globalnu građevinsku industriju za procjenu 2,5 trilijuna dolara godišnje, a čelične strukture čine 40% tog ukupnog broja. Za čelične purline, koji su često izloženi teškim okruženjima, odabir učinkovitih dugoročnih metoda antikorozije ključno je za minimiziranje troškova zamjene i osiguravanje strukturnog integriteta. Ispod je vodič za najpouzdanije strategije utemeljen na dokazima, utemeljen na industrijskim standardima i najboljim inženjerskim praksama.

1. Izbor materijala: čelične legure otporne na koroziju

Temelj dugoročne zaštite od korozije započinje odabirom pravog čelika. Čelici s niskim niskim (HSLA) visoke snage (HSLA) —Ingingind s dodacima bakra, kroma, nikla i fosfora - tvori tanki, privrženi sloj pasivnog oksida na njihovoj površini. Ovaj sloj djeluje kao prepreka kisiku i vlazi, usporavajući koroziju s vremenom.

Ključne legure i standardi:

- ASTM A588 (vremenski čelik) : Sadrži 0,20–0,30% bakra, koji ubrzava stvaranje pasivnog sloja. Idealno za vanjske proboj u ruralnim ili urbanim okruženjima, gdje se njegova stopa korozije smanjuje za 50–70% nakon sazrijevanja pasivnog sloja (obično 1–3 godine).

- ASTM A709 (Bridge Steel) : Uključuje kromiranje i nikl za pojačanu otpornost na sol i industrijske plinove. Obično se koristi u obalnim ili industrijskim uvjetima.

Ograničenja:

Čelik za vremenske uvjete nije prikladan za područja sa stajaćom vodom ili visokom koncentracijom soli (npr. Obalne zone s čestom maglom), jer pasivni sloj ne može biti jednoliko. Za takva okruženja preporučuju se dodatni zaštitni premazi.

2. Zaštitni premazi: fizičke i žrtvene barijere

Prevlaci su najčešće korištena metoda antikorozije za čelične propusnosti, nudeći ravnotežu izdržljivosti, isplativosti i svestranosti. Tri primarne vrste dominiraju industrijskim primjenama:

a. Vruće galvaniziranje (Hdg)

Proces : Definirano ASTM A123 , HDG uključuje uranjanje čistih, kiselih čeličnih purlina u rastopljeni cink (450 ° C). Cink reagira sa čelikom da tvori metalurški obloženi premaz (debljine 1,5–2,5 mils/38–63 mikrona). Mehanizam zaštite : Dvostruka obrana - Zinc djeluje kao fizička barijera i pruža žrtva (Poželjno korodiranje čelika). Performanse : Udruga Galvanizers izvještava o 50-godišnjem radnom vijeku u ruralnim područjima i 20–30 godina u obalnim okruženjima (uz pravilno održavanje). Male ogrebotine samozakoščavaju kako cink oksidira kako bi se stvorio zaštitni cinkov karbonatni sloj. Ograničenja : Osjetljiv na oštećenja od teških utjecaja; Za uklanjanje ljestvice mlina zahtijeva prije liječenja (npr. Završivanje kiseline).

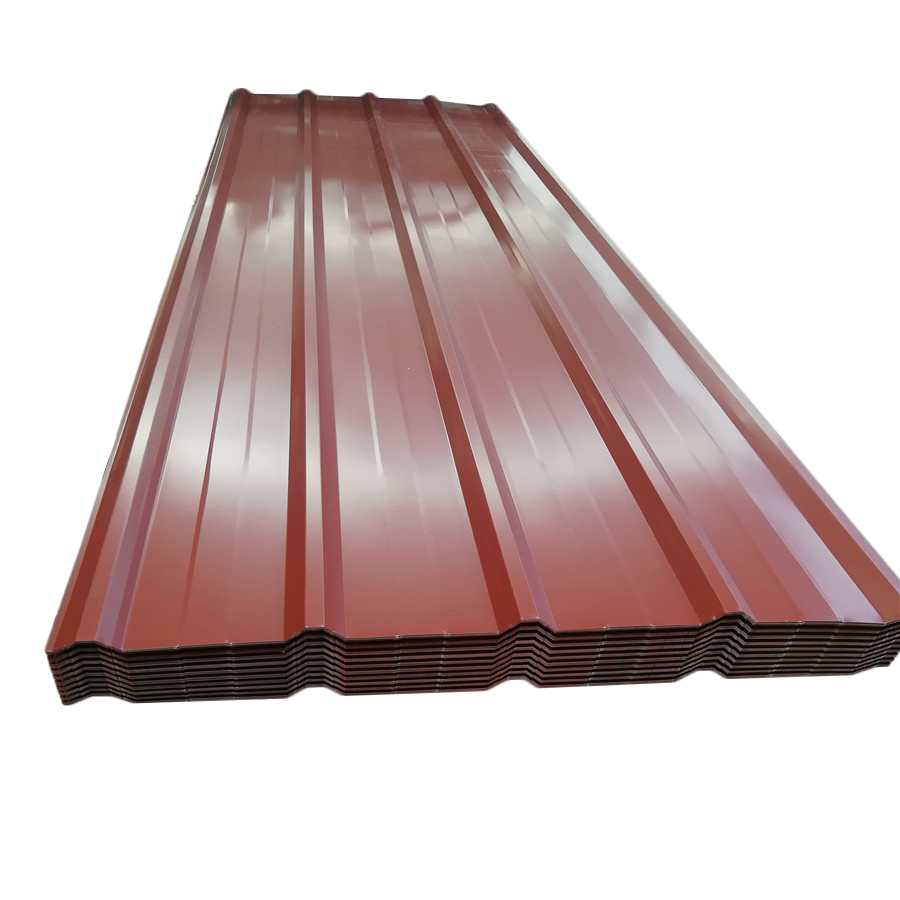

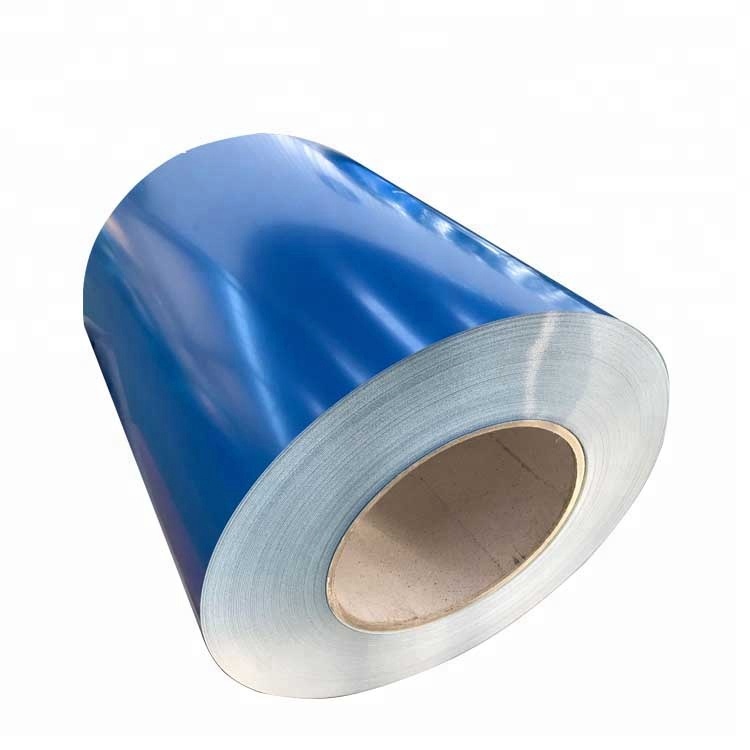

b. Praškasti premaz

Proces : Upravljao ASTM D7091 , elektrostatički nabijeni termoosetični polimeri (poliester, epoksi) raspršuju se na unaprijed tretirane (pješčane) purline i izliječe se u pećnici (160–200 ° C). Mehanizam zaštite : Tvori debeli (2–4 mils), ujednačen premaz s izvrsnom prianjačkom i UV otporom. Performanse : Idealno za izložene vrpce u sunčanim klimama - testovi Europskog udruženja za zavojnice ne pokazuju značajnu degradaciju nakon 10 godina izloženosti UV -u. Free-bez HOC-a, poravnavanje sa LEED i BREEAM standarde. Ograničenja : Oštri rubovi ili složene geometrije mogu zahtijevati dodatni premaz; Priprema površine je presudna za sprečavanje odvajanja.

c. Epoksidni premazi

Proces : Dvokomponentni sustavi (učvršćivač smole) koji se primjenjuju preko spreja ili četkice. Liječi tvrd, kemijski otporan film. Mehanizam zaštite : Blokira izloženost kiselinama, alkalijama i otapalima - uobičajena u industrijskim okruženjima (npr. Kemijske postrojenja, postrojenja za otpadne vode). Performanse : ASTM D3359 (ispitivanje adhezije) epoksidne prevlake ocjenjuju kao "izvrsne" za industrijska okruženja. Za otpornost na UV potreban je gornji premaz (npr. Poliuretan). Ograničenja : Može s vremenom kreda ili žuta bez gornjeg premaza; Ne preporučuje se za upotrebu na otvorenom bez dodatne zaštite.

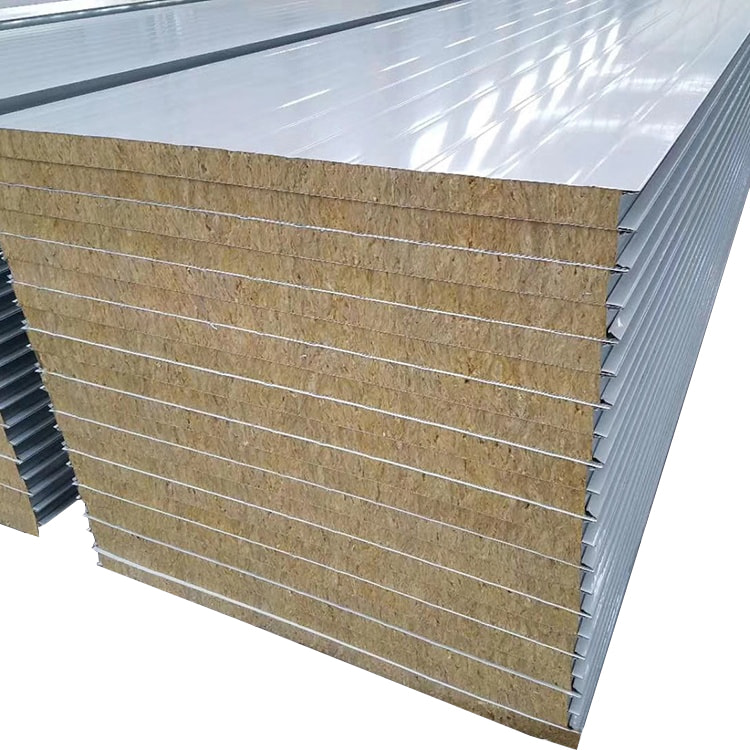

d. Dupleksni oblaganje (kombinacija)

Za ekstremna okruženja (npr. Obalne industrijske zone), dupleks premaz - Kombiniranje HDG -a s prahom ili epoksidnim gornjim premazom - preslikava vrhunsku zaštitu. Sloj cinka pruža žrtvenu obranu, dok gornji sloj dodaje UV i kemijski otpor. Studije pokazuju da dupleksni premazi produžuju vijek trajanja za 50% u odnosu na pojedinačne premaze.

3. Inhibitori korozije: kemijska zaštita

Inhibitori korozije su spojevi koji tvore zaštitni film na čeličnim površinama, blokirajući elektrokemijske reakcije. Često se koriste u kombinaciji s premazima za pojačanu zaštitu.

Vrste i aplikacije:

- Organski inhibitori (npr. Amin temeljen na aminu): dodano u primere ili rashladne sustave. Učinkovito za priložene prostore (npr. Pobjede u skladištu) gdje se vlaga nakuplja.

- Anorganski inhibitori (npr. kromati): nekada uobičajeni, ali ograničeni zbog toksičnosti (ROHS, doseg).

- Standardi testiranja : ASTM D1384 (procjena učinkovitosti inhibitora).

Prednosti:

- Ekonomično za postojeće strukture (npr. Dodirivanje).

- Kompatibilno s većinom premaza.

Ograničenja:

- Zahtijevaju redovitu ponovnu primjenu (svaka 1–3 godine).

- Neučinkovit u visoko kontaminiranim okruženjima (npr. Teška izloženost ulja).

4. Katodna zaštita (CP): Elektrokemijska obrana

Katodna zaštita suzbija koroziju čineći čelik purlin katoda u galvanskoj ćeliji. Prvenstveno se koristi za zakopane ili potopljene purline (npr. U industrijskim tenkovima, morskim strukturama).

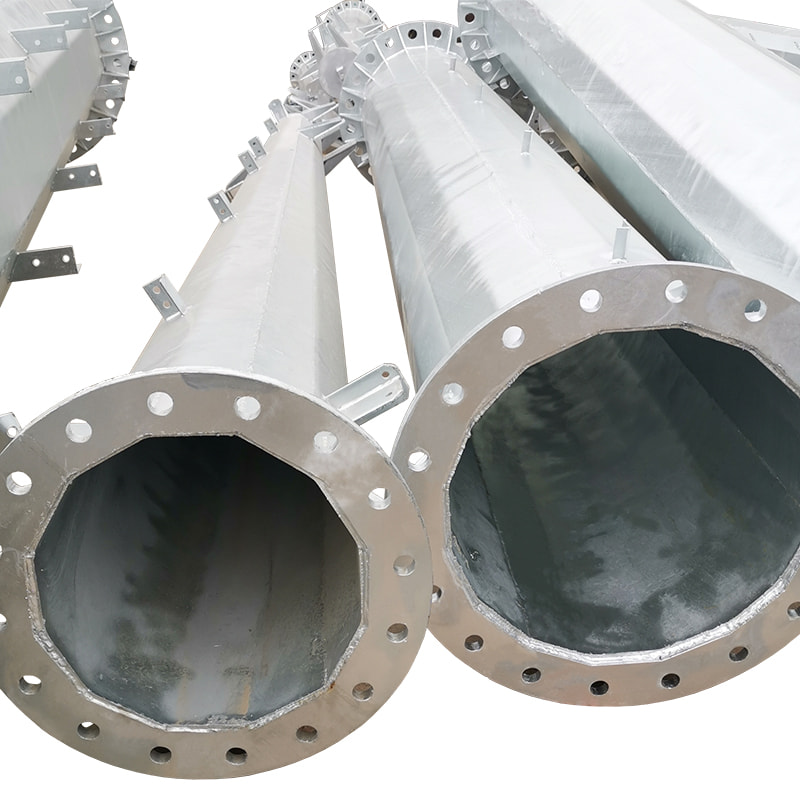

a. Žrtvene anode

Proces : Pričvršćivanje anoda cinka ili aluminija na purlin. Anoda korodira umjesto čelika. Standardi : NACE SP0100 (smjernice za dizajn). Performanse : Idealno za male strukture (npr. Korisničke stupove). Anode traju 5–10 godina prije zamjene.

b. Impresionirani trenutni CP

Proces : Koristi vanjski izvor napajanja (ispravljač) za isporuku zaštitne struje purlinu. Standardi : NACE SP0100 (dizajn i održavanje). Performanse : Prikladno za velike ili složene strukture (npr. Offshore platforme). Nadgleda se putem udaljenih senzora (IoT) kako bi se osigurao trenutni izlaz.

Prednosti:

- Izuzetno učinkovit za korozivno okruženje (npr. Slana voda, kisela tla).

- Prošire uslužni život za 20–30 godina.

Ograničenja:

- Zahtijeva stalno praćenje (performanse anode, trenutni izlaz).

- Veći početni trošak od žrtvenih anoda.

5. Preventivno održavanje: Proširenje života

Nijedan antikorozijski sustav nije trajan-redovito održavanje je presudno za maksimiziranje izdržljivosti. ISO 12944 (Korozijska zaštita čeličnih konstrukcija) pruža okvir za održavanje na temelju Kategorija korozije (npr. C3 za urbana područja, C5 za industrijske zone).

Ključne prakse:

- Inspekcija : Vizualne provjere oštećenja premaza (npr. Blistering, Chipping) svakih 6–12 mjeseci. Ultrazvučno ispitivanje (ASTM E165) za mjerenje gubitka debljine stijenke.

- Dotika : Popravite manja oštećenja premaza kompatibilnim bojama (npr. Primer bogat cinkom za HDG).

- Čišćenje : Uklonite krhotine (lišće, prašina) koji zarobljavaju vlagu-koristite nisko tlačni voda ili meka četka.

- Nadzor okoliša : Ugradite senzore vlage u zatvorene prostore (npr. Dolazna) za otkrivanje nakupljanja vlage.

6. Ublažavanje okoliša: smanjenje izloženosti

Kontroliranje okoliša oko Purlina je isplativ način usporavanja korozije:

- Drenaža : Ugradite oluke, pad i krov nagiba kako biste spriječili stajaću vodu.

- Ventilacija : Upotrijebite ventilacijske ventilacije ili otvori za soffit za smanjenje vlage u tavanima (cilj <60% relativne vlage).

- Barijere : Za kemijske biljke upotrijebite plastične obloge ili betonske obloge kako biste blokirali izlaganje korozivnim plinovima.

- Barijere pare : Ugradite u krovne sustave kako biste spriječili prodiranje vlage do progutavanja.

Zaključak: Integrirane strategije za dugoročnu zaštitu

Zaštita čeličnih purlina dugoročno zahtijeva prilagođeni, integrirani pristup —Combining Selection, premazi, premazi, inhibitori, katodna zaštita i održavanje. Svaka metoda ima snage i ograničenja:

- HDG : Najbolje za vanjske vrpce u ruralnim/obalnim područjima.

- Praškasti premaz : Idealno za sunčano, nisko-kemijsko okruženje.

- Epoksidan : Kritično za industrijske postavke s izloženošću kemikalijama.

- CP : Neophodno za zakopane/potopljene čistoće.

Usklađujući ove strategije s Purlinovim okruženjem (npr. Obalnim u odnosu na industriju) i slijedećim industrijskim standardima (ASTM, NACE, ISO), inženjeri i izvođači mogu osigurati da čelični purlini zadržavaju svoj strukturni integritet desetljećima. Kako održivost postaje prioritet, pojavljuju se inovacije poput prevlake utemeljenih na biološkom stanju i sustava za nadzor IoT-a kako bi se poboljšala izdržljivost uz smanjenje utjecaja na okoliš.